Каблов В.Ф., Перфильев А.А., Перфильев А.В., Шабанова В.П. Широкое распространение армированных резиновых изделий обусловлено их специфическими свойствами: высокая прочность, сохранение эластичности в довольно широком интервале температур и др. Но в то же время это порождает и большое количество отходов образующихся после выхода изделий из эксплуатации. На сегодняшний день известны разные способы утилизации изношенных резино-металлических изделий, но эффективной и экономичной технологии их повторного применения с сохранением исходных свойств резины нет. В большинстве стран мира действует множество заводов, которые выполняют дробление резиновых изделий, в том числе и армированных металлокордной проволокой шин механическим или криогенным способом, до крошки определенного размера [1]. Сама по себе резиновая крошка любой дисперсности является инертным материалом и плохо совмещается с полимерной композицией. Применение резиновой крошки в составе полимерной композиции позволяет снизить ее себестоимость, но заметно снижает ее физико-механические показатели. А утилизация металлокордной проволоки образующейся при рециклинге изношенных шин путем переплавки не приносит пользы, т.к. она быстро сгорает при подаче в плавильную печь. Поэтому поиск новых эффективных методов использования продуктов рециклинга изношенных шин с металлическим кордом является актуальной задачей. С целью решения вышеуказанной задачи предлагается использовать порошковую технологию, суть которой состоит в том, что сначала смешивают порошкообразные ингредиенты, после чего прессуют изделия при температуре 160 - 200 ˚С в плунжерной пресс-форме [2]. Значительное упрощение технологии, без использования энергоемкого дорогостоящего оборудования, позволяет получать изделия с низкой себестоимостью. Например, энергозатраты на приготовление резиновой смеси по стандартной, представленной на рис.1, технологии с применением вальцов - 4,5-9 МДж/кг, а с применением резиносмесителя типа РС - 1,8-2,52 МДж/кг, при использовании предлагаемой порошковой технологии, представленной на рис.2, составляют всего 0,13-0,18 МДж/кг [3, с.68]. Разработка современной порошковой технологии изготовления резиновых изделий армированных металлокордной проволокой полученной при переработке изношенных шин проводилась на кафедре «ВТПЭ» Волжского политехнического института филиала ВолгГТУ, при участии ЗАО «Волжский регенератно-шиноремонтный завод».

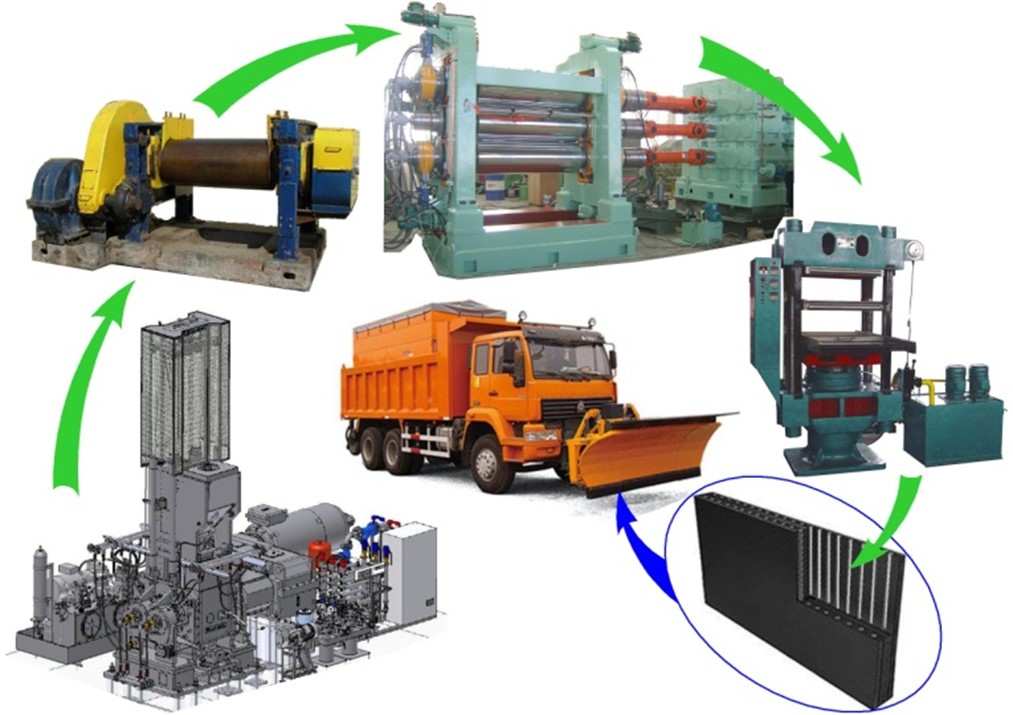

Рис.1 - Стандартная технология изготовления резиновой армированной техпластины, применяемой для скребков отвалов снегоуборочной техники. Резиновую крошку, фракции не более 0,8 мм полученную из изношенных автомобильных шин, предварительно смешивали с вулканизующим и модифицирующим веществами, затем добавляли в композицию металлокордную проволоку и прогревали в течение 2 минут при температуре 130°С, после чего сразу прессовали в плунжерной пресс-форме при давлении 40 МПа на гидравлическом прессе ВП-400-100 2Э при температуре 170 ˚С в течение 15 минут. В качестве модифицирующей добавки использовали смесь 6 масс.ч. серы и 1 масс.ч. сульфенамида Ц на 100 масс.ч. РК (образец №2) и смесь 10 масс.ч. серы и 2 масс.ч. сульфенамида Ц на 100 масс.ч. РК (образец №3). Образец №4 изготовлен по порошковой технологии, но без модификации резиновой крошки.

Рис.2 - Новая порошковая технология приготовления резиновых изделий армированных металлокордной проволокой. Испытания на сопротивление истиранию при скольжении проводили по ГОСТ 426-77 на машине МИ-2 (типа Грассели). Эластичность по отскоку определяли по ГОСТ 27110-86, шкала Н=0,5. Твердость по Шору А определяли по ГОСТ 263-75. Результаты испытаний представлены в табл.1. Таблица 1. Физико-механические показатели образцов армированных металлокордной проволокой

*-контрольный образец, изготовленный по стандартной технологии. Проведя анализ методов модификации и свойств резиновых изделий изготовленных с применением резиновой крошки [4], можно сделать вывод, что наличие активного поверхностного слоя небольшой толщины вполне достаточно для обеспечения ее совместимости с полимерной композицией. Ядро частицы обеспечивает сохранение высоких физических свойств исходной вулканизованной резины из которой изготовлена резиновая крошка, а поверхностный модифицированный слой обеспечивает их совмещение между собой или с полимерной композицией. В результате исследований показана эффективность предварительной модификации резиновой крошки, полученной из изношенных автомобильных шин, с помощью обработки ее поверхности активными серосодержащими веществами. Таким образом, разработанная пресс-порошковая технология изготовления резиновых изделий, армированных металлокордной проволокой, полученной при переработке изношенных шин, позволяет получать качественные и недорогие изделия, обладающие повышенной прочностью, сопротивлением истиранию, а также исключить дорогостоящее энергоемкое оборудование для приготовления резиновых смесей, и при этом полностью утилизировать продукты рециклинга изношенных автомобильных шин, т.е. достигается цель "Zero Waste", - безотходная технология. Использование порошковой технологии с активацией поверхности резиновой крошки серосодержащими веществами и предварительным прогревом прессуемой композиции можно рекомендовать для изготовления армированных металлокордной проволокой формовых резиновых изделий, например: пластины для отвалов снегоуборочной техники, массивных резиновых блоков для защиты парковочных областей или бортов морского и речного транспорта и причалов, плиты для автомобильных и железнодорожных переездов с повышенной износостойкостью.

Список литературы:

| |||||||||||||||||||||||||

|

| |||||||||||||||||||||||||

| Просмотров: 90 | | | |||||||||||||||||||||||||

| Всего комментариев: 0 | |